Wie Betriebe mit Echtzeit-Ortung und ortungsbasierter Auftragssteuerung von neuen Lean-Production-Methoden profitieren können.

Die 7 Muda und weitere Ansätze zu einer schlanken Produktion sind, wie auch Industrie 4.0, regelmäßige Themen im item Blog. Produktionseffizienz ist angesichts kleiner Margen und großer Konkurrenz für viele KMU ein beherrschendes Thema. Zahlreiche Betriebe wissen zwar, wie sie mit KVP zu einer leanen Produktion kommen, aber nicht, wo sie zuerst ansetzen sollen.

Eine Herausforderung des Lean Factory Design ist der zeitverzögerte Zugriff auf entscheidende Daten. Nachträglich lassen sich Probleme mit einem Produktionsauftrag meist zuordnen. Die eigenen Mitarbeiter sind eine weitere zuverlässige Quelle für Verbesserungspotentiale. Für eine optimale Produktionssteuerung braucht ein Produktionsplaner aber eigentlich Informationen in Echtzeit.

Lean Production einfach erklärt

So gelingt der optimale Einstieg in die schlanke Produktion: Erfahren Sie im kostenfreien Leitfaden, auf welche Lean-Prinzipien es dabei ankommt und wie Sie den kontinuierlichen Verbesserungsprozess in Ihrem Unternehmen verankern.

JETZT SICHERN

Kontinuierliche Verbesserungsprozesse (KVP) durch Echtzeit-Ortung

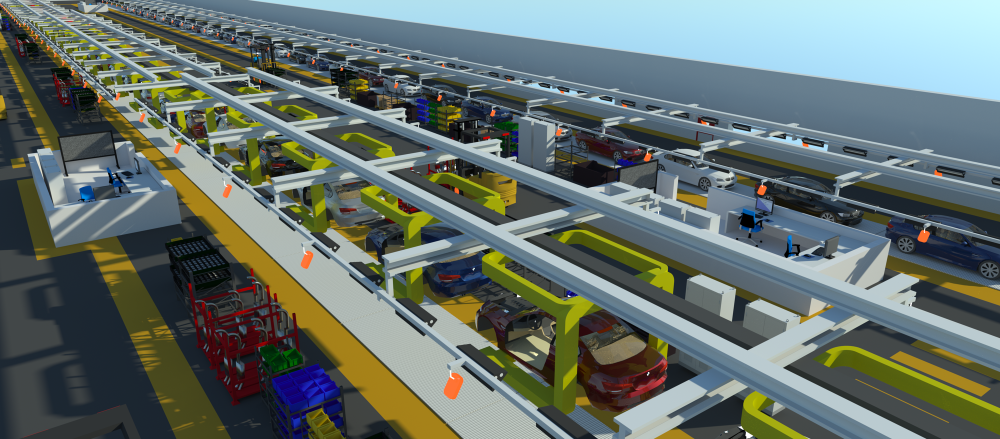

Vor diesem Hintergrund hat Ubisense ein individuell konfigurierbares Steuerungssystem entwickelt, mit dem Produktionsprozesse optimiert und Fehler im Herstellungsprozess reduziert werden – und dies während der laufenden Produktion. Kernelement der „Ubisense Smart Factory” ist die Echtzeit-Ortung über ein hochpräzises Indoor-GPS. Es ermittelt die Position der Objekte in der Fertigung und verfolgt ihre Bewegung: dies geschieht mit einer Genauigkeit von bis zu 15 cm. Diese Methode macht das zeitaufwendige Scannen von Labels überflüssig und reduziert bereits dadurch Reaktionszeit und Produktionskosten.

Inzwischen zählen neben Airbus und BMW viele weitere Unternehmen zu den Kunden, die Ubisense Smart Factory in ihrer Fertigung einsetzen. Das System ist jedoch nicht nur für Großunternehmen geeignet. Insbesondere klein- und mittelständische Unternehmen können von Echtzeit-Ortung und Steuerungssystemen profitieren.

Ortungsbasierte Auftragssteuerung reduziert den Steuerungsaufwand

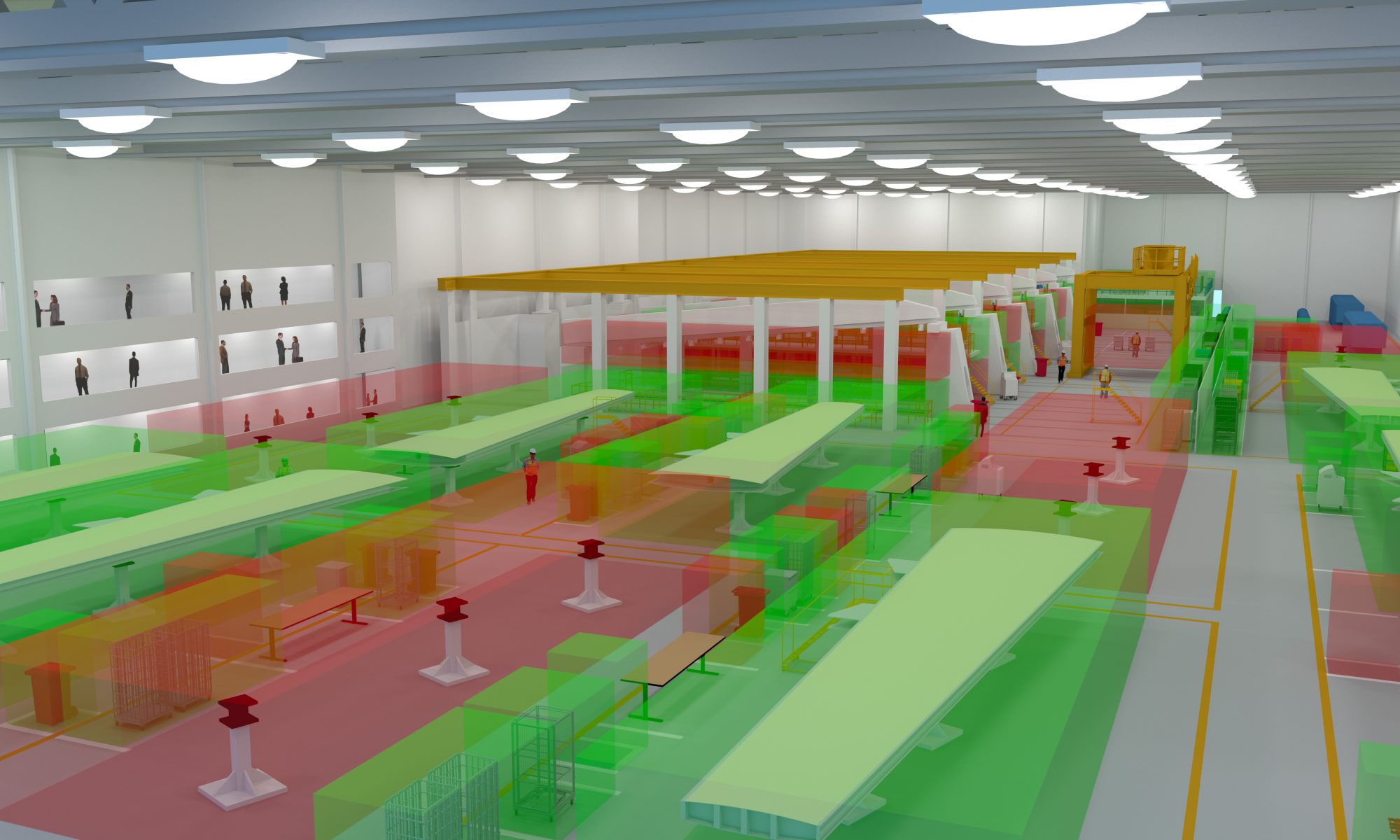

Lean Factory Design ist für unterschiedlichste Unternehmensgrößen interessant, da die Investitionskosten mehrheitlich von der Größe der eigenen Produktion abhängen. Um die Ubisense Smart Factory in Betrieb zu nehmen, genügt eine verblüffend einfache Infrastruktur: kleine und aktive Transponder (Tags), Sensoren und die Anwendersoftware. Nachdem alle Aufträge in der Fertigung mit einem Tag versehen werden, erfassen Sensoren in der Halle die Signale der Tags und berechnen deren Position mehrmals in der Sekunde.

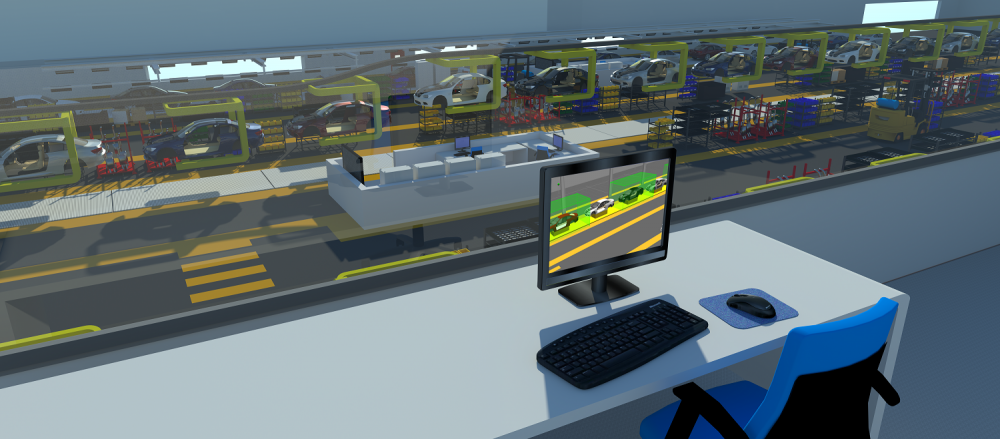

Gleichzeitig wird die Ortungsinformation aus der Fertigung in Echtzeit an die Anwendersoftware weitergegeben und verarbeitet. Indem der Fortschritt der Kundenaufträge in der Software visualisiert wird, entsteht eine völlig neue Transparenz. In der sogenannten ortungsbasierten Auftragssteuerung ist der Auftragsfortschritt zu jedem Zeitpunkt ebenso exakt nachvollziehbar wie auftretende Eng- bzw. Schwachstellen in der Fertigung. Der Produktionsplaner kann sofort reagieren und so Fertigungsprozesse kontinuierlich verbessern.

Produktionsplanung mittels ‚Lean Factory Design‘

Teil dieser Optimierung ist auch der reduzierte Steuerungsaufwand für die Feinjustierung der Übergangszeiten innerhalb der Software. Mithilfe von Lean Factory Design kann der Anwender ein prozessoptimierendes Layout für die eigene Fertigung entwickeln. Eine wesentliche Voraussetzung für die ortungsbasierte Auftragssteuerung ist, dass dieses Layout anschließend in das Steuerungssystem übertragen wird.

Bei laufender Produktion werden nun über die Ubisense-Echtzeit-Ortung die Kundenaufträge allen Prozessschritten dieses Layouts zugeordnet. Das Ortungssystem erfasst die Koordinaten jedes einzelnen Auftrags in Echtzeit und erkennt, wann ein Auftrag in einen Prozessschritt eintritt oder diesen verlässt. Nachfolgende Aufträge werden anschließend automatisch freigegeben. Der Vorteil des Systems liegt darin, dass die Reaktionszeit weiter reduziert und der Verfolgung des Kundenauftrages höchste Priorität eingeräumt wird. Durch eine sich selbst organisierende und optimierende Fertigung wird eine bestmögliche Auslastung der Produktion erreicht. Unternehmen kann dieser Ansatz einer Smart Factory erhebliche Wettbewerbsvorteile sichern.

Die Welt der Lean Production

Weniger Verschwendung und mehr Wertschöpfung: Mit den Methoden der Lean Production machen Sie Ihre Fertigung gezielt effizienter. Im Whitepaper finden Sie eine kompakte Einführung.

JETZT SICHERN

Sie möchten über fortschrittliche Methoden in Produktion und Produktionsplanung immer bestens informiert sein? Dann haben wir etwas für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!