Wie eine Materialbereitstellung für die Kühlmittelpumpen-Montage von Low Cost Automation profitiert.

In einem eigenen Beitrag haben wir uns bereits der Geschichte und dem Grundprinzip von Karakuri/LCA Kaizen gewidmet. Hierbei handelt sich um eine Spielart der Automation, die ausschließlich auf mechanischer Energie fußt und somit keinerlei Unterstützung (etwa durch Antriebe irgendeiner Art) benötigt.Jetzt geht es mitten hinein in die Praxis – und zwar zu einer item-Lösung für die NIDEC GPM GmbH. Das Unternehmen aus dem thüringischen Merbelsrod zählt zu den führenden Herstellern von Wasser-, Öl- und Getriebeölpumpen. Viele renommierte Automobilhersteller wie VW, Daimler oder Jaguar gehören zu den Kunden von NIDEC GPM.

Wertschöpfung mit Karakuri/LCA erhöhen

Sie möchten noch mehr über die Automatisierung mit Karakuri/LCA erfahren? Ganz gleich, ob Sie Lean-Neuling oder erfahrener KVP-Experte sind: Wir bieten für jeden Wissensstand die passende Unterstützung.

JETZT INFORMIEREN

Lean Production mit item

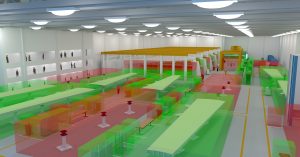

Ziel der Maßnahme war in erster Linie eine Entlastung für die Logistiker im Unternehmen, die bisher bei der Materialbereitstellung in Regale ergonomisch ungünstig heben mussten. Immer wenn ein Tray leer war, mussten sie sofort nachfüllen oder die Werker mussten ihre Arbeit unterbrechen und es selbst machen, wenn die Logistiker gerade an einer anderen Stelle arbeiteten. Nun kommt eine individuelle Karakuri/LCA-Lösung für Low Cost Automation von item zum Einsatz, die zudem über Eck geht.

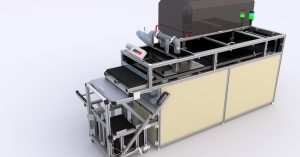

Mittels eines Seilzugs befördert der Logistiker die Werkstückträger zu einer der drei Spuren der speziellen Regalkonstruktion. Durch die abschüssige Bauweise und Rollenbahnen bleibt alles im Fluss: Die mit den Einzelteilen für die Kühlmittelpumpen bestückten Werkstückträger gelangen ohne zusätzliche Einwirkungen direkt zu den Werkern, die sie später zur Montage der Kühlmittelpumpen weiterreichen.

Er kann vier bis fünf Stunden am Stück arbeiten, bis der Logistiker auffüllen muss.

Auch für den Werker ist das Karakuri/LCA-Regal eine Entlastung, da die benötigten Teile in ergonomischer Höhe bei ihm ankommen. Die Karakuri/LCA-Lösung bringt ihm zudem eine mehrstündige Autonomie: „Er kann jetzt vier bis fünf Stunden am Stück arbeiten, bis der Logistiker wieder auffüllen muss“, betont Tobias Kieser, Leiter Arbeitsvorbereitung. Wichtig ist dies auch deshalb, da die Montageanlage vollautomatisch arbeitet und entsprechend kontinuierlich vom Werker beschickt werden muss. Anschließend sammelt er die leeren Trays wieder ein und schiebt sie durch den Rücklauf nach hinten, sodass der Logistiker sie aufnehmen kann. Auf diese Weise erfolgt die Materialbereitstellung mit maximaler Effizienz. Prozessoptimierung bei gleichzeitiger Entlastung gehört zu den zentralen Eigenschaften des Karakuri/LCA-Gedankens. Sie möchten noch mehr über Karakuri/LCA erfahren? In einem speziellen Modul in der item Academy können Sie Ihr Wissen vertiefen.

Karakuri/LCA = Lean und ergonomisch

Als Tochter der japanischen NIDEC Corporation gehört die Lean-Philosophie ohnehin fest zu den zentralen Prinzipien des Unternehmens. Tobias Kieser betont diese Grundhaltung ausdrücklich: „Wir sind immer bemüht, den Lean-Gedanken weiterzuführen und uns selbst stets weiterzuentwickeln, ganz im Sinne der kontinuierlichen Verbesserung.“ Hinzu kommt, dass der Faktor Effizienz im Automotive-Bereich an oberster Stelle steht.

Ebenso wichtig ist NIDEC GPM jedoch der Mitarbeiterschutz – und daher auch die Berücksichtigung ergonomischer Prinzipien. Effizienz und ergonomische Herangehensweise ergänzen sich in der schlanken Produktion perfekt. In dieser Hinsicht passt gerade Karakuri/LCA zu diesem Unternehmensprofil und den damit verbundenen Ansprüchen, wie Herr Kieser hervorhebt: „Karakuri/LCAkommt dem Ergonomie-Denken ganz klar entgegen.“

Vertrauensvolle Zusammenarbeit

Vor dem Beginn des Karakuri/LCA-Projekts war die NIDEC GPM GmbH mit unserer Profiltechnik aufgrund ihrer Verwendung in Bestandsanlagen und -maschinen bereits hinlänglich vertraut. Durch eine Schulung im Bereich Lean Production, dessen Leiter zwei unserer leanen Lösungen vorstellte, wurde man auch auf diesen Produktbereich von item aufmerksam. Daraufhin nahm Herr Kieser Kontakt zu unserem Vertrieb auf, eine gemeinsame Besichtigung der problematischen Stelle folgte kurz darauf.

Aus dem sich daran anschließenden, fruchtbaren Dialog entsprang die besagte Zuführlösung. Über den Projektverlauf und die Effektivität des Karakuri/LCA-Regals weiß Tobias Kieser nur Positives zu berichten: „Alles hat sehr gut und reibungslos funktioniert.“ Daher gibt es aktuell auch schon ein Folgeprojekt. Erneut geht es darum, dass die Teile dem Werker in der richtigen Höhe ergonomisch und mit geringem Aufwand zugeführt werden. Allerdings ist der Schwierigkeitsgrad noch ein Stück höher: dieses Mal muss die Karakuri/LCA-Lösung nämlich den Weg über mehrere Kurven nehmen.

Sie möchten regelmäßig über innovative Lösungen von item informiert werden? Dann haben wir etwas für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!